Le innovazioni tecnologiche nel settore automobilistico stanno procedendo nella direzione della riduzione dei costi dei veicoli elettrici, per rendere i motori elettrici ancora più attraenti per i consumatori. Vengono implementati rigorosi standard di emissione con l’obiettivo di combattere vari problemi ambientali. L’elettrificazione automobilistica sta vivendo un aumento significativo poiché questa tecnologia affronta alcuni dei problemi ambientali.

Durante lo sviluppo di veicoli elettrici, la trazione elettrica occupa una posizione importante. Gli azionamenti a motore dei veicoli elettrici di solito richiedono frequenti start/stop, alto frequenza di accelerazione/decelerazione, elevata capacità di coppia a bassa velocità per prestazioni in salita. Inoltre gli azionamenti per motori elettrici richiedono sia un’elevata densità di potenza che un’elevata efficienza per la riduzione del peso totale del veicolo e l’estensione dell’autonomia di guida. Infine, gli azionamenti dei motori EV necessitano di un’elevata controllabilità, un’elevata precisione dello stato stazionario e buone prestazioni transitorie. Anche il basso rumore acustico e la bassa ondulazione della coppia sono importanti considerazioni in fase di progettazione. Questo articolo affronterà alcune delle possibili linee guida tecnologiche per la produzione di motori elettrici in termini di design, densità di potenza, materiali ed efficienza.

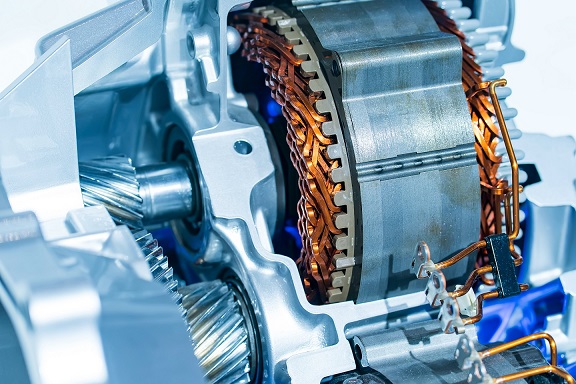

Nei motori elettrici ad alta densità di potenza, i fattori cruciali che influenzano le prestazioni del motore dovrebbero basarsi sulla progettazione di base. Il motore elettrico è un sistema non lineare fortemente accoppiato e le sue prestazioni sono influenzate da fattori come il numero di fase, la combinazione slot/polo e la struttura del rotore.

Secondo l’equazione seguente, l’aumento della velocità del motore, del numero di fase, del coefficiente di avvolgimento e dell’area di rame puro nello slot è utile per aumentare la densità di potenza della macchina.

dove ρe è la densità di potenza del motore in kW/kg, m è il numero di fase, N è il numero di conduttori nello slot e Is è il valore RMS della corrente di fase dello statore in A. Esistono varie topologie di motori

che sono stati sviluppati per ottenere un’elevata densità di potenza e verrà descritta una breve analisi delle tecnologie più utilizzate e nuove emergenti.

Linee guida sui materiali per il futuro sviluppo di motori elettrici per veicoli elettrici

In generale, le macchine elettriche sono costituite da due materiali diversi come materiali attivi e inattivi. Il materiale attivo dipende dalle diverse topologie del motore, ma di solito è costituito dal nucleo magnetico, dall’avvolgimento e dai PM, dove l’isolamento, l’albero, il telaio e la ventola sono materiali inattivi. Nonostante il rapido sviluppo, i materiali costruttivi di un motore elettrico sono rimasti tali per un periodo di tempo lungo. Tuttavia, i progressi della tecnologia aiutano a inventare vari materiali con proprietà migliorate. Queste invenzioni sfidano i progettisti di macchine a selezionare materiali appropriati per la loro progettazione e la loro applicazione.

I magneti

I magneti al neodimio-ferro-boro, noti come NdFeB, sono i PM più popolari e potenti, per questo sono i più utilizzati nelle macchine elettriche. Poiché il ferro e il neodimio sono relativamente abbondanti, questi magneti hanno un costo simile o inferiore rispetto ai magneti al cobalto di samario. Tuttavia, la fornitura sia del disprosio che del terbio è precaria, come si evince dal prezzo di mercato, che è rispettivamente 9 e 15 volte quello del neodimio, poiché questi due elementi delle terre rare sono tra gli elementi più critici in termini di rischio di approvvigionamento. Alcuni studi rivelano comunque che l’esaurimento delle loro riserve non è una preoccupazione imminente.

Gli avvolgimenti

I materiali dell’avvolgimento offrono il potenziale per ridurre significativamente il costo di una macchina elettrica. Rispetto a quello in rame, gli avvolgimenti in alluminio sono più economici, più leggeri e più facilmente riciclabili con l’acciaio. Poiché l’alluminio ha una conduttività inferiore rispetto al rame, la sfida per i progettisti di macchine elettriche sarà quella di trovare un modo per raggiungere le dimensioni, il peso e la densità di potenza delle macchine con avvolgimenti in rame. L’utilizzo di avvolgimenti aluclad, una lega di rame e alluminio, potrebbe essere una soluzione ibrida che riduce i costi ma mantiene alcune delle caratteristiche prestazionali del rame. Avvolgimenti alternativi ad alte prestazioni possono essere ottenuti attraverso materiali migliori e un migliore design dell’avvolgimento, al fine di migliorare il fattore di riempimento. Altri miglioramenti del design includono l’utilizzo di fili sottili a più trefoli o avvolgimenti laminati per ridurre la perdita di avvolgimento AC.

I progressi nelle proprietà magnetiche e chimiche degli acciai elettrici possono ridurre le perdite di correnti parassite o eddy e per isteresi, migliorando l’efficienza complessiva della macchina. Le sfide a breve termine includono metodi di misurazione rilevanti per il settore automobilistico, tecnologie di incollaggio e rivestimento migliorate (ad esempio rivestimenti autoadesivi), il raggiungimento di acciai di qualità più sottile a perdita inferiore e più elevati livelli di acciaio altolegato per il volume automobilistico.

Sfide affrontate dai produttori di motori elettrici per veicoli elettrici in termini di tipologia, strategie di controllo e materiali

Il sistema di propulsione è il cuore di un veicolo elettrico e il motore elettrico si trova proprio nel cuore del sistema, rendendo così la scelta di un motore per un veicolo elettrico cruciale per la progettazione dell’intero sistema. Esistono numerosi tipi di tipologie di motori elettrici e in questo articolo verrà fornita una breve analisi comparativa delle principali categorie di motori, discutendo di come alcune topologie di motori forniscano i parametri desiderati per utilizzarle nel veicolo elettrico.

Motori DC a spazzola

I motori DC a spazzola possono soddisfare alcuni dei requisiti per le applicazioni EV come fornire la massima coppia a bassa velocità, ma mancano di efficienza e affidabilità per le spazzole presenti in essi, che causano generazione di calore e manutenzione aggiuntiva. Questi motivi li rendono meno attraenti. I principali vantaggi di questo tipo di motori sono i loro bassi

costi, la tecnologia consolidata, il controllo e l’affidabilità, semplici ma robusti. Questi motori erano precedentemente preferiti per l’uso come motori di trazione, ma a causa del progresso nell’elettronica di potenza c’è stato uno spostamento verso i motori AC, vale a dire motori a induzione e sincroni.

Motori brushless DC (BLDC) a magneti permanenti

Il rotore di questo motore è realizzato a magneti permanenti e non vi è alcun avvolgimento nel rotore, il che significa che non vi è alcuna perdita di rame del rotore, rendendolo così più efficiente dei motori a induzione. Il motore BLDC è più leggero, più piccolo, più affidabile e migliore nel dissipare il calore quando il calore viene generato nello statore. Sul lato opposto, questo motore ha un campo contenuto – indebolendo così la gamma di potenza costante piuttosto breve.

A causa del back EMF posteriore generato negli avvolgimenti dello statore con maggiore velocità, la coppia diminuisce. Un campo di possibile ulteriore sviluppo è l’aggiunta di ulteriori avvolgimenti di campo che migliorerebbero la gamma di velocità e aumenterebbero l’efficienza complessiva.

Motore a induzione

I motori a induzione a gabbia di scoiattolo sono ampiamente accettati come uno dei motori più adatti per i veicoli elettrici. EV I motori a induzione utilizzati in EV sono convertiti/azionati da inverter per il funzionamento a velocità variabile. In questo tipo di applicazioni i motori a induzione sono azionati con alimentazione a frequenza variabile e a tensione variabile, quindi la progettazione per EV è diverso dalla progettazione convenzionale. Il motore a induzione dovrebbe avere una maggiore efficienza, coppia di avviamento, coppia di rottura e PWR. Tutti i parametri indicati non possono essere raggiunti contemporaneamente. Se una prestazione migliora, l’altra si degrada, quindi per ottenere prestazioni soddisfacenti è necessario effettuare uno scambio tra le diverse prestazioni dei motori a induzione.

Uno dei metodi ben noti e utilizzati per aumentare l’efficienza dei motori a induzione, in modo economico, è aumentare la lunghezza della pila. Principalmente, l’evoluzione dell’elettronica di potenza e dei sistemi di controllo ha reso i motori a induzione e a magneti permanenti tra i più preferiti dall’industria.

Motori sincroni a magneti permanenti

I motori a magneti permanenti sono motori in cui l’avvolgimento di eccitazione è sostituito da magneti permanenti. Ciò significa che i motori a magneti permanenti hanno perdite del rotore trascurabili che portano ad un aumento dell’efficienza, ma anche ad una diminuzione della temperatura di esercizio del motore. La temperatura è il fattore limitante quando si tratta della potenza massima erogata dalla macchina. Ciò significa che le macchine a magneti permanenti hanno un eccezionale rapporto potenza-peso.

I circuiti magnetici dello statore e gli avvolgimenti dello statore delle macchine asincrone e sincrone sono gli stessi. In entrambi i casi, un sistema trifase di correnti alternate sullo statore crea il campo magnetico rotante, la cui velocità è determinata dalla frequenza della rete. Le macchine sincrone e asincrone differiscono in termini di costruzione del rotore. Il rotore della macchina sincrona ha magneti permanenti che creano il flusso del rotore.

Configurazioni dei motori a magneti permanenti

Esistono diverse configurazioni del rotore dei motori a magneti permanenti. A seconda della posizione dei magneti sul rotore, i comuni motori sincroni a magneti permanenti possono essere divisi in due tipi:

- motori a magneti permanenti montati in superficie con i magneti posizionati direttamente di fronte all’intercapedine d’aria e all’avvolgimento dello statore

- motori interni a magneti permanenti in cui i magneti sono nascosti all’interno del rotore.

Il vantaggio principale del primo tipo è che con rotore con magneti montati in superficie è semplice la procedura tecnica per il montaggio dei magneti. Lo svantaggio è l’esposizione del magnete al campo smagnetizzante e alle forze centrifughe.

L’efficienza del motore è una caratteristica che i progettisti di macchine elettriche si sforzano sempre di migliorare e aumentare. La caratteristica principale dei motori sincroni con magneti permanenti interni è una maggiore efficienza. A parità di coppia del motore, l’aumento dell’efficienza viene espresso a basse velocità quando ci si aspetta una coppia maggiore dal motore. L’aumento dell’efficienza si ottiene riducendo le perdite in rame, cioè utilizzando magneti con caratteristiche desiderabili e ottenendo una maggiore induzione nel traferro, aumenta il momento di riluttanza nella porzione del momento totale.

Motore sincrono a riluttanza

Le macchine sincrone a riluttanza stanno diventando di grande interesse negli ultimi anni. Rappresentano interessanti alternative ad altri tipi di macchine per veicoli elettrici per il loro design robusto e semplice e per le operazioni prive di pericoli. Il rotore è progettato per produrre la più piccola riluttanza magnetica possibile (la resistenza al flusso di un campo magnetico) in una direzione e la massima riluttanza nella direzione perpendicolare. L’azionamento a velocità variabile sterza il campo dello statore in modo che “ruoti” attorno al motore. Le proprietà di riluttanza magnetica direzionalmente divergente del rotore fanno ruotare il rotore con il campo e alla stessa frequenza.

Il motore sincrono a riluttanza è simile nella progettazione a quello sincrono a magneti permanenti, ma è costituito da un rotore saliente senza magneti. In generale, si può affermare che il motore sincrono a riluttanza ha diverse proprietà benefiche, alcune delle quali sono ad alta efficienza e ad alta capacità di coppia per ampere. L’assenza di avvolgimenti nel rotore riduce la produzione complessiva di calore sia nel sincrono a riluttanza che in quello a magneti permanenti. Ciò significa che entrambi sono particolarmente adatti per le applicazioni automobilistiche.

Motori a riluttanza commutata

Poiché i motori a riluttanza commutata sono macchine prive di magneti permanenti, il loro funzionamento a temperatura è eccezionale. Presentano un’elevata coppia di avviamento e una bassa inerzia del rotore che porta a una rapida capacità di accelerazione. I motori a riluttanza commutata hanno avvolgimenti concentrati che hanno buone prestazioni termiche e quindi intrinseca capacità di tolleranza ai guasti. Inoltre, sono facilmente raffreddati poiché il calore generato dalla perdita di ferro e rame è concentrato principalmente nello statore. I risultati dei test dimostrano anche una maggiore densità di potenza rispetto ai messaggi istantanei.

Tuttavia, presentano limiti intrinsechi. Per generare una coppia di riluttanza sufficiente, devono funzionare in condizioni di saturazione profonda. Pertanto il traferro è solitamente molto piccolo e le proprietà magnetiche delle lamierini in acciaio dello statore e del rotore sono particolarmente importanti. Poiché la potenza scorre attraverso lo stretto traferro nella direzione radiale, vengono generate importanti forze radiali, vibrazioni e rumore acustico.

Motori a flusso assiale

Le macchine a flusso assiale sono più comuni nei tipi di motori a magneti permanenti brushless. I motori a induzione del flusso assiale potrebbero svolgere un ruolo nella propulsione elettrica come limitazione dei magneti delle terre rare. Ciò che li rende un attore serio nell’uso nei veicoli elettrici è che la lunghezza assiale della macchina è molto più corta rispetto a quella radiale. Questo li renden una soluzione compatta che molti produttori di veicoli elettrici richiedono. La struttura compatta e leggera consente al diametro interno di essere molto più grande del diametro dell’albero. Ciò significa che il rapporto diametro-lunghezza è elevato e il flusso assiale può aumentare significativamente la densità di coppia in cui la lunghezza della macchina è un vincolo di progettazione limitante.

Il motore a induzione del flusso assiale può avere un migliore raffreddamento grazie a un maggiore rapporto diametro-lunghezza. Esistono due tipologie in cui possono esistere i motori a flusso assiale, monofacciale e bifacciale. Il motore a flusso assiale a rotore monofacciale contiene uno statore e un rotore e lo statore può essere scanalato o senza slot. I motori a flusso assiale a doppia faccia possono avere due configurazioni: uno può avere un rotore e due statori su ciascun lato, e l’altro uno statore al centro e due rotori su due dei suoi lati. Come svantaggio, hanno grandi forze di attrazione, tra lo statore e il rotore che causano difficoltà nella produzione. La difficoltà nel mantenere un traferro uniforme è un’altra sfida da superare per produttori e progettisti.

Sviluppo di motori elettrici per veicoli elettrici: conclusioni

È evidente che il mercato dei veicoli elettrici aumenterà significativamente nei prossimi anni e decenni. Molte sfide si incontrano durante la progettazione di un motore elettrico per veicoli elettrici e vari approcci come il raggiungimento di un’elevata densità di potenza ed efficienza, frequenti start/stop e un alto tasso di accelerazione/decelerazione come parametri guideranno lo sviluppo tecnologico dei motori adatti a queste applicazioni.

Questo articolo ha affrontato alcuni dei progetti di motori elettrici che soddisfano questi criteri. L’ultima tendenza è verso l’implementazione di macchine sincrone con magneti permanenti ridotti in quantità di terre rare, il che rende i motori sincroni a magneti permanenti un’opzione adatta.

Negli autoveicoli espongono vantaggi significativi in termini di progettazione del veicolo e miglioramento del controllo della dinamica dello stesso. Però il prezzo è aumentato per la complessità del gruppo del mozzo della ruota e l’elevato peso non sospeso rimane una sfida dei progettisti.

Il percorso di milgioramento del motore elettrico per le applicazioni nei veicoli elettrici è sintetizzato da:

- miglioramenti nelle proprietà del materiale per la progettazione magnetica ed elettrica

- ulteriore introduzione di nuovi processi e material